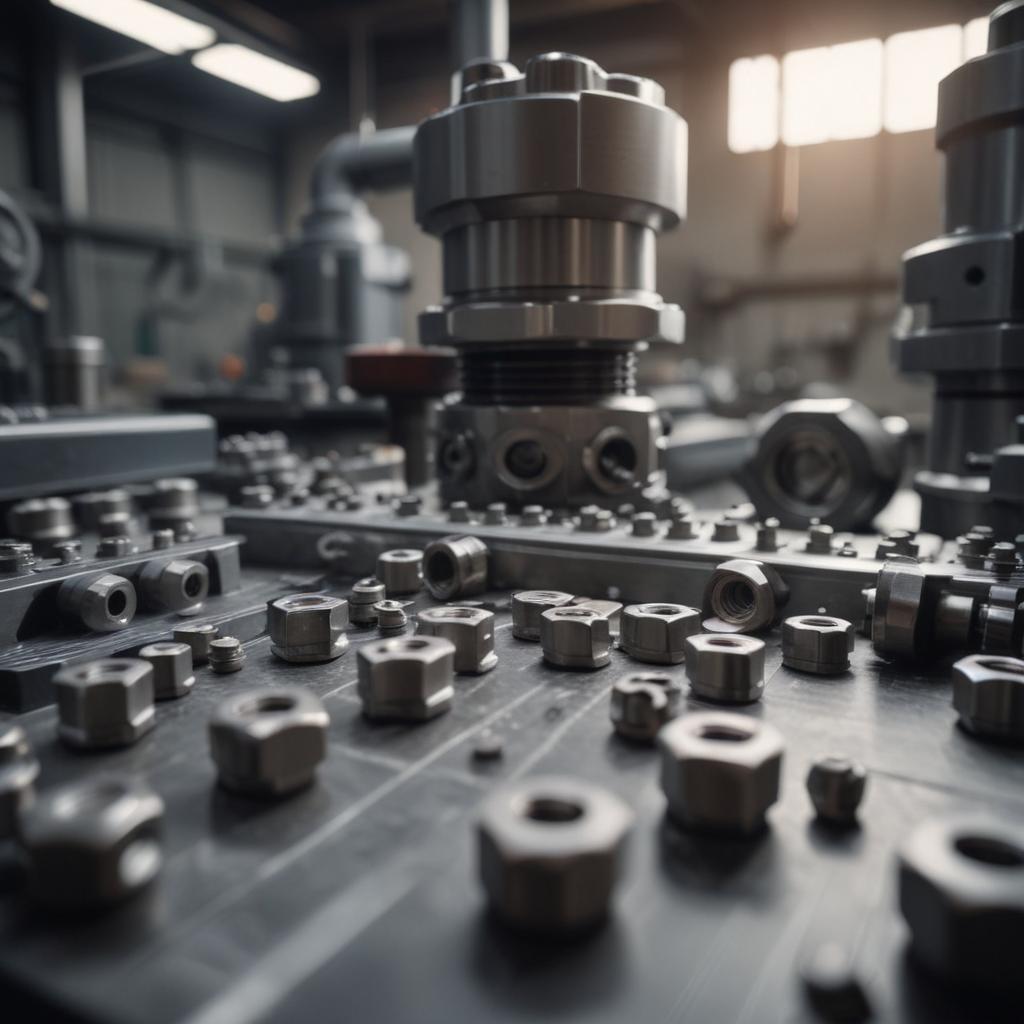

Изготовление гаек диаметра M1.6–M8: технологические аспекты

Изготовление гаек с метрическими резьбами в диапазоне M1.6–M8 относится к числу типовых операций по выпуску крепежных изделий, требующих высокой точности резьбовой поверхности и повторяемости геометрических параметров. В технологическом плане выбор метода зависит от требуемой точности, объема партии и условий эксплуатации. Для мелких диаметров характерны небольшие массы деталей и хорошая совместимость с различными типами резьбы. В производстве гаек применяют ряд подходов, включая формование, токарную обработку и резьбовую нарезку; сочетания этих методов позволяют достигать нужной прочности и чистоты поверхности.

Выбор производственного метода часто определяется требуемой прочностью соединения и экономической обоснованностью изготовления. В условиях малого диаметра часто применяется холодное формование, которое обеспечивает повышенную прочность за счет деформации материала без его удаления; в иных случаях предпочтительна токарная обработка и последующая обработка резьбы. Более детальная информация по смежным тематикам может быть представлена в соответствующем разделе с указанием источника https://sts-krepezh63.ru/product-category/gajki-shestigrannye-m1-6-m8/.

Материалы и обработки поверхности

Материалы

Для гаек малого диаметра применяют углеродистые стали нормальной прочности, а также нержавеющие стали при необходимости сопротивления коррозии или специфических условий эксплуатации. При выборе материала учитывают предел прочности, твёрдость по Шору, пластическую деформацию и совместимость с обрабатывающими инструментами. Применение алюминиевых сплавов встречается реже и требует дополнительных мер по обеспечению прочности и устойчивости к износу.

Покрытия и обработка поверхности

После формирования резьбовых контуров поверхность гаек может проходить через различные виды обработки: нанесение защитных покрытий (цинковое или другое оцинкованное покрытие, хромирование) для повышения коррозионной устойчивости; чернение или декоративные покрытия для снижения трения и улучшения износостойкости. В отдельных случаях применяют поверхностную шлифовку или контроль за остаточным деформированием после формования.

Контроль качества и соответствие стандартам

Точность резьбы и размеры

Контроль резьбы осуществляется по метрической системе с применением квалитетных инструментов: калибры резьбы, метрические ленты и измерительные микрометры. Для гаек диапазона M1.6–M8 применяют соответствие классам точности, принятым в рамках метрической резьбы, с акцентом на стабильность шага резьбы и предельные отклонения по наружному диаметру резьбовой поверхности. Для внутренней резьбы устанавливаются допуски, обеспечивающие место под затяжку и устойчивость к люфту при эксплуатации.

Контроль поверхности и качество сборки

Контрольный процесс включает визуальный осмотр, проверку шероховатости поверхности, измерение высоты головки, геометрии внутренней резьбы и отсутствие дефектов формообразования. В рамках сертифицированных методик оценивают соответствие нормам по сопротивлению усталости и предельным нагрузкам, чтобы обеспечить долгую службу изделия в составе сборочных узлов. Документация по качеству регистрирует результаты измерений и указывает на соответственные поправки в процесс изготовления при необходимости.

Этапы производства и применение

Типовой набор этапов для изготовления гаек размера M1.6–M8 включает заготовку, формование или резьбовую обработку, последующую обработку поверхности и контроль качества. В зависимости от метода формирования заготовка может поддаваться холодному формованию или механической обработке с нарезкой резьбы. В составе технических процессов также учитывается совместимость выбранного материала с требуемыми покрытиями и условиями эксплуатации.

Завершающая часть производственного цикла направлена на обеспечение устойчивости к механическим воздействиям и химическим средам. Гаеканальные соединения применяются в широком диапазоне машиностроительных и монтажных задач, где важны точность резьбы, прочность и долговечность. Правильный выбор метода, материала и покрытия позволяет формировать детали, соответствующие требованиям стандартов и конкретным задачам монтажа.